上海煜工环保科技有限公司 Shanghai Yugong environmental protection & Technology Co, Ltd

business

主营业务

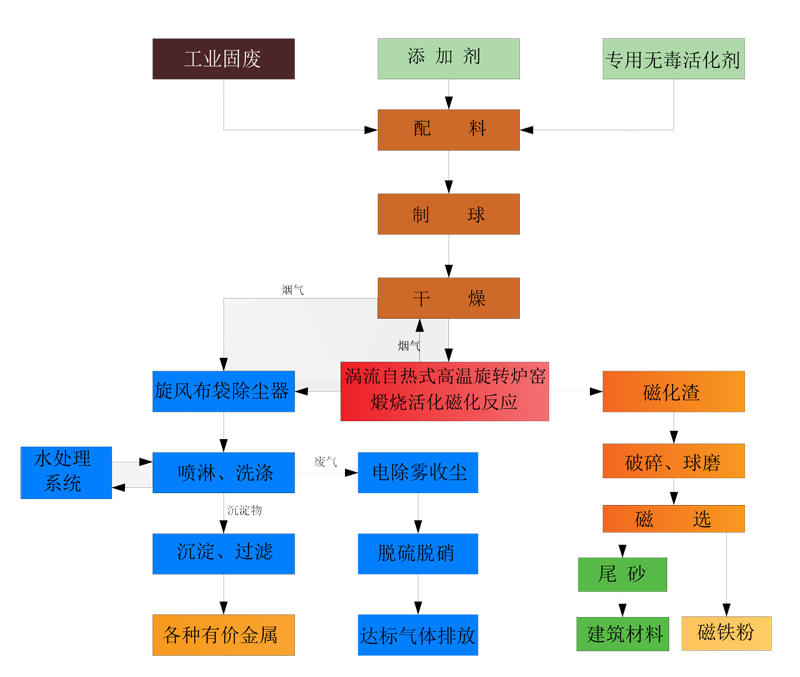

涡流自热式尾渣、尾矿资源化再利用处理技术 — 工艺流程图

涡流自热式高温旋转炉窑内物料煅烧实况照片

工艺介绍:

★原料的预处理

料仓内的原料通过带式输送机送入配料系统的原料仓内,与活化剂、添加剂分别通过各自的料仓称重给料系统按设定数量进行配制。然后由带式输送机送入双轴搅拌机进行均匀混合。混合后的物料送入压球机成型处理。然后通过皮带输送机和斗式提升机送到涡流自热式高温旋转炉窑顶部料仓内,完成原料的预处理。整个过程在密闭环境下完成,无废气外泄。开机后,全程按设定要求自动对原料进行预处理,无需人工干预,仅需定期巡检即可,自动化程度高。

★原料的煅烧及金属活化、磁化反应

涡流自热式高温旋转炉窑顶部料仓具防堵振达及称重计量功能,料仓出口与给料机进口设备密闭衔接、给料机出口与涡流自热式高温旋转炉窑进料口密闭衔接,给料机按设定数量连续均匀将成型后的物料送入涡流自热式高温旋转炉窑进行煅烧及活化、磁化反应。物料在涡流自热式高温旋转炉窑内从前到后经过预热、中温反应气化、高温反应气化,冷却后落入渣斗内。通过螺旋输送机和带式输送机送到振动给料机内,连续送入磨粉机,粉碎后的物料通过磁选机,分选出精矿和尾渣。精矿送给冶炼单位资源化利用。尾渣中金属含量为痕量,通过高温有机物被彻底焚毁,无毒无害,可作为建材资源化利用。完成物料的无害化及金属活化、磁化、分离资源化利用。涡流自热式高温旋转炉窑采用电加热,是国家提倡的清洁能源,产生废气极少,升温快,控温更简单,原料中金属可以迅速升温进入活化、磁化反应状态。涡流自热式高温旋转炉窑采用逆流式,更节能。涡流自热式高温旋转炉窑内为负压,无粉尘外泄。

★废气处理及金属收集

废气经旋风除尘器、布袋除尘器、进入水旋喷淋塔、电雾收尘、除雾器除尘后,进入活性炭吸附箱除味,再经脱硫脱硝装置,由引风机送入排气筒达标排放。旋风除尘器和布袋除尘器收集出来的高含量金属灰送到冶炼单位资源化回收,水旋喷淋塔、电雾收尘的废水经沉淀,压滤后收集进行金属提纯。

设备特点及工艺方法的先进性和适用性:

· 本项目通过对原料准确添加活化剂:①加快金属活化、磁化反应速度;②提高金属分离率,可达70-98% ;③降低能耗。

· 本项目涡流自热式高温旋转炉窑启动能源为电,属于我国提倡使用的清洁能源。涡流自热式高温旋转炉窑产生废气少,废气带走热量少,节约原料活化、磁化金属分离的成本。涡流自热式高温旋转炉窑为逆流式,空气经物料冷却区升温,然后在高温区加热,再到预热区将热量传递给新进入涡流自热式高温旋转炉窑内的物料,能量得到大量回用;涡流自热式高温旋转炉窑具有升温快、效率高、体积小,散热损失少,能耗低的特点;根据物料要求,涡流自热式高温旋转炉窑内的温度和涡流自热式高温旋转炉窑的转速可自由控制。

· 涡流自热式高温旋转炉窑通过对物料加温和控氧可使物料中的Fe2O3向磁化的Fe3O4转化,原料中的Fe3O4可用磁选方法有效地分离。

· 废气产生量小,可通过尾气净化的除尘系统将金属分离资源化利用,同时减少废气中的金属含量,尾气处理更简单。

· 本项目不仅可用于对固废(尾渣、尾矿),而且可用于含有重金属元素(包括贵金属元素)的危废和原矿进行资源利用无害化处理,实现物料的无害化处理及金属元素回收利用,并大幅度降低处理过程中的三废排放,做到物料资源化利用、污水循环利用、烟气达标排放。

· 本技术突破原高炉及回转窑技术煅烧氯化、还原分离方法的使用燃煤、燃气加热的的低回收效率、高能耗、高污染排放的瓶颈,实现煅烧处理过程的高效、低能耗、低排放,使其达到无害化、减量化、资源化、生产节能化的目的。所选设备和工艺适合产废单位场内自行处理,占地面积小,无贮存费用和运输费用,避免了运输过程二次污染的风险,产废单位直接场内自行处置的方式更适合我国固废的处理,涡流自热式尾渣、尾矿资源化再利用处理技术,工况稳定、处理范围广、投资低、运行成本低、处理处置更彻底、资源化回收效益更突出。

技术亮点:

◆ 废料适应性广:尾渣、尾矿、原矿及危废均可处理;

◆ 效率高:热源为电,是清洁能源,涡流自热式,效率高(可达80%);

◆ 能耗低:逆流式设计,废热利用好,更节能;

◆ 尾气处理成本低:废气产生量少,尾气净化设备投资低,运行成本低;

◆ 维护费用低:安装方便、操作灵活、温度可控,损耗小;

◆ 废水产生量极少:废水可循环利用,处置费用低;

◆ 无固废产生:尾渣无毒无害,产品应用范围广,无需填埋;

◆ 金属灰可回收:资源再利用,利润可观;

◆ 工艺控制灵活:反应温度和停留时间(转速)可根据原料要求设定。

◆ 自动化程度高:PLC设计,操作灵活、人员劳动强度低,更安全;

◆ 项目建设期短:9~12个月,占地小、组合式、占地少、受环境约束小。

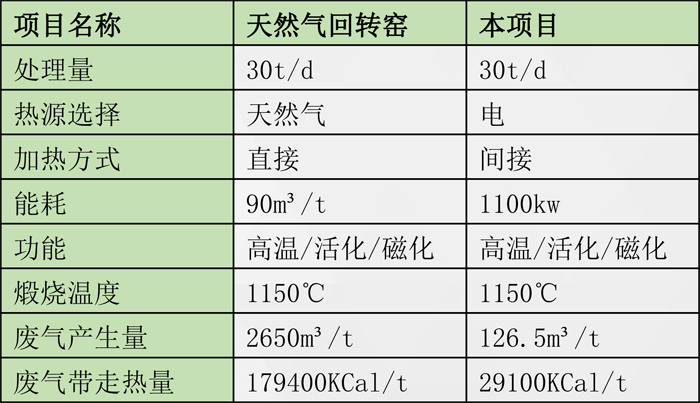

技术比较:

传统燃煤高炉、天然气回转窑在燃烧过程中需要引入大量空气来辅助燃烧,采用了涡流自热式技术不需要向窑体内输送大量空气,整个煅烧过程也不会产生大量含有高浓度二氧化碳的烟气和粉尘。降低了碳排放,减小了对环境的污染,同时减少了尾气带走的能量。降低尾气设备的投资费用及尾气治理的运营成本。

传统天然气回转窑煅烧方式产生的废气量是本项目的21倍;废气带走热量是本项目的6.2倍。